Laboratoire d'analyse de faciès de rupture

Vous souhaitez réaliser une analyse de faciès de rupture?

FILAB, laboratoire d’analyse des faciès de rupture est spécialisé dans l’étude des surfaces de fracture pour déterminer les mécanismes responsables des défaillances des matériaux. Grâce à des équipements de pointe, comme la microscopie électronique à balayage (MEB) couplée à l’analyse chimique par spectroscopie EDX, nous accompagnons les industries dans l’identification des causes de rupture de leurs matières premières ou produits finis.

Qu’est-ce qu’un faciès de rupture ?

Un faciès de rupture fait référence à la surface d'un matériau qui a subi une rupture. Il peut fournir des informations précieuses sur les raisons de la rupture et sur les caractéristiques du matériau métallique.

Les matériaux métalliques, utilisés dans une grande variété de produits, sont susceptibles de se rompre avec le temps sous l’effet de l'usure. L’observation de coupes métallographiques et l’analyse précise des faciès de rupture (fractographie) permettent d’identifier les causes de la rupture.

Chaque rupture présente un faciès spécifique permettant d’identifier la cause et l’origine de cette dernière : c’est la fractographie qui constitue l’art d’analyser la surface de rupture des pièces rompues.

Les types de faciès de rupture

Ce type de rupture implique une déformation plastique importante avant la rupture. Exemple : Un métal étiré avant de casser montre un faciès ductile avec des cavités de déformation.

La rupture se produit sans déformation notable, laissant une fracture nette. Exemple : Une pièce en céramique qui se casse brusquement.

Il se produit suite à des cycles de charges répétés, formant des fissures progressives. Exemple : Une pale de turbine soumise à des vibrations.

Causé par la dégradation chimique d’un matériau combinée à des contraintes mécaniques. Exemple : Un tuyau métallique corrodé dans un environnement marin qui se fissure.

Le laboratoire FILAB vous accompagne dans l’analyse de faciès de rupture

Depuis plus de 30 ans, le laboratoire FILAB dispose de l’expérience et du parc analytique spécifique pour accompagner les entreprises dans l’analyse et l’étude de faciès de rupture sur pièce métallique, à travers un accompagnement sur-mesure.

De l’analyse à l’accompagnement R&D, le laboratoire FILAB propose une expertise multisectorielle face à vos différentes problématiques de rupture de faciès :

Nos moyens techniques pour analyser un faciès de rupture

Cette expertise fractographique permettra notamment de localiser l’amorce de la rupture, d’identifier sa prorogation et de mettre en évidence d’éventuels défauts matière ou pollutions extérieures pouvant être à son origine. Le laboratoire FILAB vous accompagne dans la compréhension et la résolution de vos problématiques de rupture.

Pour ce type de prestations, le laboratoire FILAB utilise des techniques d’analyses de pointe comme :

Notre expertise en analyse de faciès de rupture inclut l’identification des défauts microscopiques, tels que les inclusions ou les microfissures, souvent à l’origine de la rupture des matériaux.

Nos prestations d’analyse de défaillances

En parallèle de l’analyse de faciès de rupture par le biais de la fractographie, le laboratoire FILAB propose d’autres prestations d’analyse permettant de caractériser les matériaux métalliques et identifier les défaillances métallurgiques :

Caractériser les causes d’un phénomène d’usure sur un matériau

Evaluer le risque d’usure sur un matériau dans un environnement donné

Etudier l’efficacité d’un système de traitement de surface

Valider la conformité d’une surface

Nos prestations d’analyse pour métaux

Notre expertise en analyse des faciès de rupture

Le laboratoire FILAB, analyse des faciès de rupture pour une large gamme de matériaux :

- Métaux : faciès de rupture acier, aluminium faciès de rupture, métal ductile ou traité thermiquement.

- Verres : identification des faciès de rupture du verre trempé ou en flexion.

- Polymères et composites : observation des images MEB faciès de rupture polymère et des faciès de rupture charpy fibre de verre ou composites.

Exemples d’applications industrielles

Notre expertise nous permet de répondre aux problématiques des industries :

- Ruptures dans les alliages métalliques : détermination des contraintes ayant conduit à des fractures.

- Études de rupture dans les composites : essais de choc charpy optimiser leur durabilité.

- Observation des faciès de rupture des matériaux polymères : détection des fragilités dues à la fatigue.

Faciès de rupture et analyse de défaillance métallurgique

Dans une analyse de défaillance métallurgique, l’examen du faciès permet de déterminer si la rupture est due à des phénomènes tels que la fatigue, la corrosion, ou une surcharge mécanique. En combinant des techniques comme la microscopie électronique à balayage (MEB) et la fractographie, nos experts identifient les mécanismes à l’origine de la défaillance, aidant à prévenir de futures ruptures dans les processus industriels.

Caractéristiques de faciès de rupture sur métaux

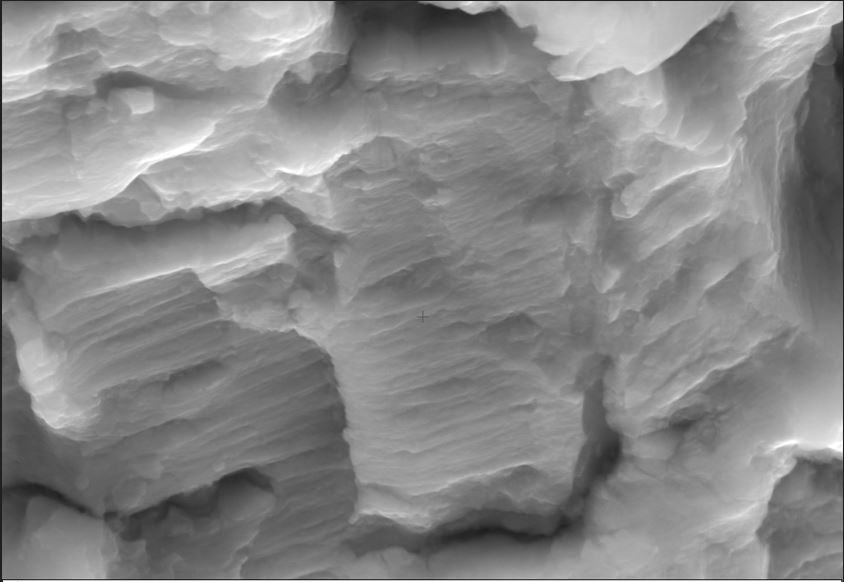

Ce type de rupture se caractérise par une déformation plastique notable avant la rupture. Lorsqu'un métal comme l'acier doux se rompt de manière ductile, des cavités microscopiques (porosités) apparaissent. Ce faciès est souvent granuleux avec des formes d'arrachement.

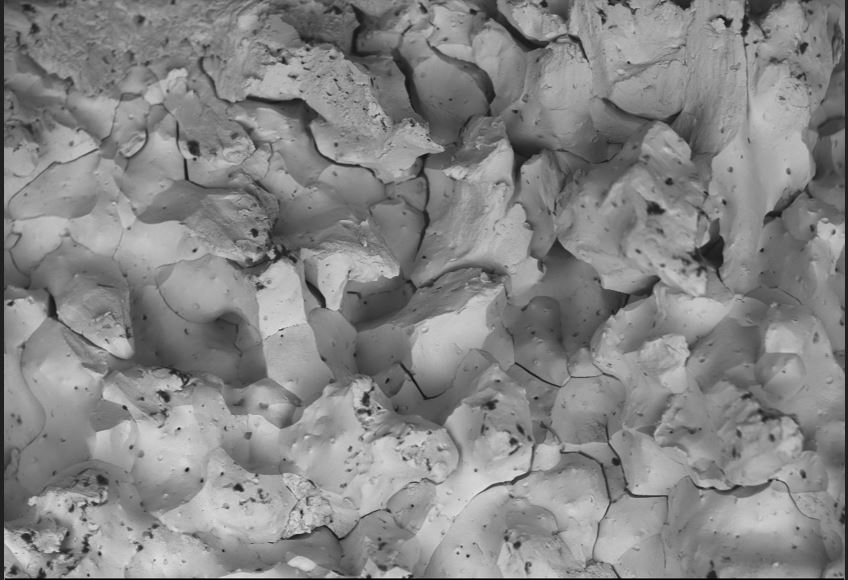

Dans ce cas, la rupture se produit sans déformation plastique. Cela est typique des métaux soumis à de basses températures ou des matériaux durs comme la fonte. La surface de fracture est généralement brillante et lisse avec des motifs caractéristiques, tels que des facettes cristallines.

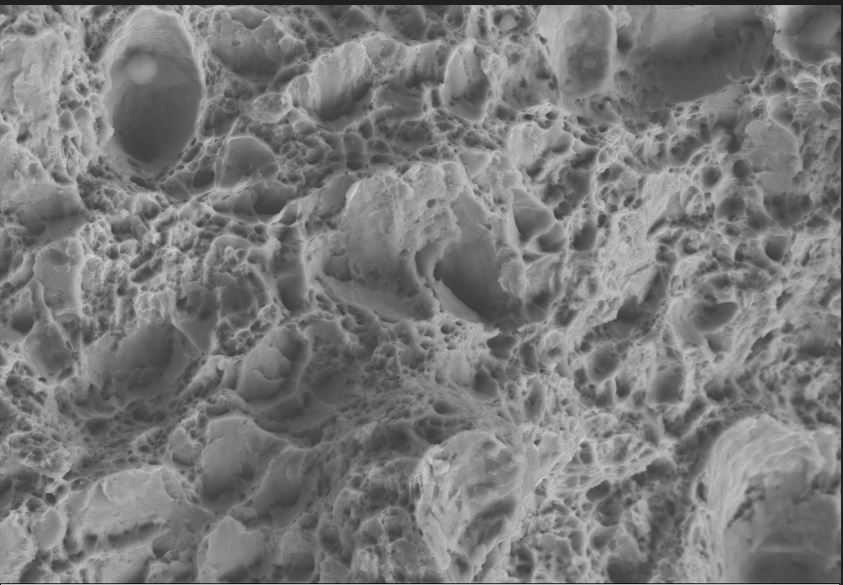

Ce faciès survient après des cycles répétés de stress, même si les contraintes appliquées sont inférieures à la limite d'élasticité du métal. Il est caractérisé par des stries de fatigue visibles sur la surface de rupture, représentant les étapes de propagation de la fissure. Ce type de rupture est commun dans des métaux tels que les alliages d'aluminium utilisés dans l'aviation.

Ce type de rupture, souvent appelé corrosion sous contrainte, est lié à l'interaction entre des contraintes mécaniques et un environnement corrosif. Il est caractérisé par des fissures souvent fines et ramifiées, avec des signes de dégradation chimique autour de la zone de rupture. Les aciers inoxydables en milieu chloré en sont un bon exemple.

Chaque type de rupture révèle des informations précieuses sur les conditions mécaniques et environnementales qui ont conduit à la défaillance du matériau.

Un accompagnement sur mesure

Que vous soyez confronté à une rupture brutale, à une fissure progressive ou à des problématiques de fatigue des matériaux, FILAB vous accompagne dans vos projets. Nos analyses permettent de garantir la qualité et la sécurité de vos produits, tout en répondant aux normes industrielles les plus strictes. Vous avez une question ou souhaitez réaliser une analyse ? Contactez nos experts pour obtenir un devis personnalisé.

Analyse de faciès de rupture

Une analyse de faciès de rupture, aussi appelée analyse fractographique, est une analyse effectuée en laboratoire au service d’industrie pour déterminer les causes de ruptures de pièces métalliques. Cette méthode repose sur l’examen visuel des surfaces de rupture pour déterminer les caractéristiques de leur apparence, puis une analyse microscopique. Les défauts internes, tels que les fissures, les inclusions ou les zones de faiblesse, peuvent être détectés par cette technique.

L’analyse de faciès de rupture permet de révéler :

Le type de fracture : faciès de rupture ductile, faciès de rupture fragile, ou mixte

Les zones critiques : initiation, propagation et terminaison de la fracture.

Les phénomènes mécaniques ou chimiques à l’origine de la rupture

Les causes d’une rupture de matériaux

Le faciès de rupture est causé par des conditions multiples comme :

Pourquoi faire appel à un laboratoire dans le cas de rupture métallique ?

L'analyse de matériaux suite à une rupture métallique permet de comprendre les facteurs contribuant à la défaillance de la structure métallique, ce qui permet de développer des mesures de prévention pour éviter de futures ruptures, et améliorer la qualité des matériaux métalliques.

Le laboratoire FILAB offre des services de haute qualité pour aider à déterminer les raisons de la rupture métallique (contrainte excessive, une corrosion, une fatigue ou une combinaison de facteurs), et à empêcher qu'elle ne se reproduise.

L’analyse de faciès de rupture fait partie de notre expertise sur les matériaux métalliques et les défaillances métallurgiques.

FAQ

Identifier un faciès de rupture sur une pièce métallique peut s'avérer être un vrai défi pour les professionnels de l'industrie. Pourtant, il est essentiel de détecter les signes de fatigue, de corrosion ou de fissures qui peuvent causer des défaillances coûteuses. En identifiant correctement le faciès de rupture, les industriels peuvent déterminer la nature du problème et prendre les mesures nécessaires pour éviter les conséquences négatives sur la qualité et la sécurité des pièces métalliques.

Pour fiabiliser l’utilisation de pièces métalliques, les industriels ont la possibilité de réaliser des essais mécaniques et des analyses chimiques en amont d’une rupture. Parmi les analyses les plus courantes :

- essais de traction, essai de flexion, essai de compression, essai de fatigue

- analyse de corrosion, analyse d’alliages mécaniques

Une analyse de faciès de rupture consiste à étudier les caractéristiques de la surface de rupture pour en déduire les propriétés mécaniques qui ont mené à la rupture. Pour réaliser une telle analyse, on procède généralement en trois étapes. Tout d'abord, il faut préparer l'échantillon en question pour qu'il présente une surface de rupture. Ensuite, on observe cette surface à l'aide d'un microscope optique ou électronique pour identifier les différentes zones de rupture. Enfin, on étudie les caractéristiques morphologiques et mécaniques de ces zones, telles que la présence de microfissures ou de déformations, pour comprendre les mécanismes de rupture en jeu.

L’analyse des faciès de rupture est essentielle pour :

- Identifier les causes des défaillances et prévenir leur réapparition.

- Comprendre les interactions entre les conditions d’utilisation (température, pression, charge mécanique) et le comportement des matériaux.

- Améliorer les processus industriels en optimisant la sélection et le traitement des matériaux.

- Faciès de rupture ductile : Ce type de rupture se caractérise par une déformation plastique notable avant la rupture. Lorsqu'un métal comme l'acier doux se rompt de manière ductile, des cavités microscopiques (porosités) apparaissent, qui se coalescent pour former une rupture. Ce faciès est souvent granuleux avec des formes d'arrachement.

- Faciès de rupture fragile : Dans ce cas, la rupture se produit sans déformation plastique. Cela est typique des métaux soumis à de basses températures ou des matériaux durs comme la fonte. La surface de fracture est généralement brillante et lisse avec des motifs caractéristiques, tels que des facettes cristallines.

- Faciès de rupture par fatigue : Ce faciès survient après des cycles répétés de stress, même si les contraintes appliquées sont inférieures à la limite d'élasticité du métal. Il est caractérisé par des stries de fatigue visibles sur la surface de rupture, représentant les étapes de propagation de la fissure. Ce type de rupture est commun dans des métaux tels que les alliages d'aluminium utilisés dans l'aviation.

- Faciès de rupture par corrosion : Ce type de rupture, souvent appelé corrosion sous contrainte, est lié à l'interaction entre des contraintes mécaniques et un environnement corrosif. Il est caractérisé par des fissures souvent fines et ramifiées, avec des signes de dégradation chimique autour de la zone de rupture. Les aciers inoxydables en milieu chloré en sont un bon exemple.

Chaque type de rupture révèle des informations précieuses sur les conditions mécaniques et environnementales qui ont conduit à la défaillance du matériau.

Un faciès de rupture de vis montre des indices sur la manière dont une vis s'est cassée. Cela peut inclure des fractures par fatigue, des ruptures soudaines sous contrainte excessive ou des défaillances dues à la corrosion.

Dans l’aluminium, les faciès de rupture peuvent varier entre ductile (déformation importante avant rupture) et fragile (rupture nette et rapide, typique à basse température ou en fatigue).

Le faciès de rupture par torsion présente généralement une fracture hélicoïdale avec des stries ou des fissures en spirale dues à un mouvement de torsion excessif.

Une rupture fragile se produit avec peu ou pas de déformation plastique, laissant une surface de fracture lisse et brillante, tandis qu'une rupture ductile montre des signes clairs de déformation avant la cassure, avec une surface de fracture granuleuse.

Ce faciès se forme progressivement sous des cycles de chargement répétés. Il est souvent caractérisé par des stries de fatigue qui représentent les étapes d’avancement de la fissure avant la rupture finale.