Laboratoire d'analyse de rupture

L' analyse de rupture - une spécialité du laboratoire FILAB

L’analyse de rupture est une approche qui englobe l’étude des causes, des mécanismes et des conséquences de la rupture d’un matériau ou d’une structure. L’analyse de rupture utilise des données issues de la fractographie, mais elle intègre également d’autres types d’informations comme les propriétés du matériau, les conditions de service, la conception de la pièce, les contraintes appliquées, et les résultats d’essais mécaniques. Le but de cette analyse est de comprendre non seulement comment la rupture s’est produite, mais aussi pourquoi elle s’est produite dans le contexte spécifique de l’application du matériau ou de la pièce.

Vous souhaitez réaliser une analyse de rupture en laboratoire ?

Qu’est-ce que la rupture d’un matériau ?

La rupture d’un matériau se produit lorsque la force appliquée dépasse la résistance de ce matériau. Cette résistance peut être influencée par de nombreux facteurs tels que la température, ou la composition chimique du matériau, ou une défaillance.

Différents types de de rupture peuvent être observés en fonction de la nature du matériau et de la façon dont la force est appliquée. Par exemple, certains matériaux peuvent subir une rupture ductile, où ils se déforment considérablement avant de se briser, tandis que d’autres peuvent subir une rupture fragile, où ils se brisent sans déformation significative.

FILAB accompagne les industriels dans l'expertise et l’analyse de rupture

Nos prestations d’analyse de rupture en laboratoire

La rupture de matériaux est un enjeu majeur pour de nombreuses industries, comme l’aéronautique ou l’automobile. Pour permettre une analyse précise des causes de ruptures, le laboratoire FILAB propose son expertise en matière d’analyse de rupture, grâce à des techniques de pointe et une équipe d’experts.

- Analyse de rupture sur pièce métallique

- Analyse de rupture sur polymères

- Analyse de faciès de rupture par MEB EDX

- Analyse de rupture sur composites et verres

- Etude de rupture issue de fabrication additive

Nos moyens techniques pour l'analyse de rupture

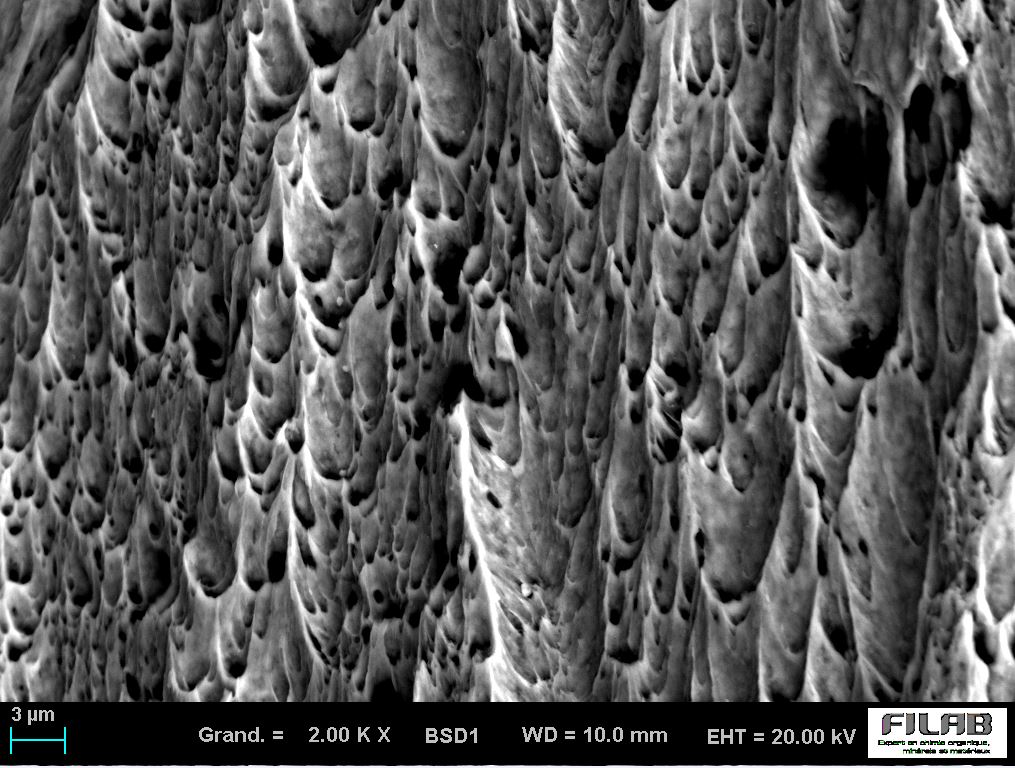

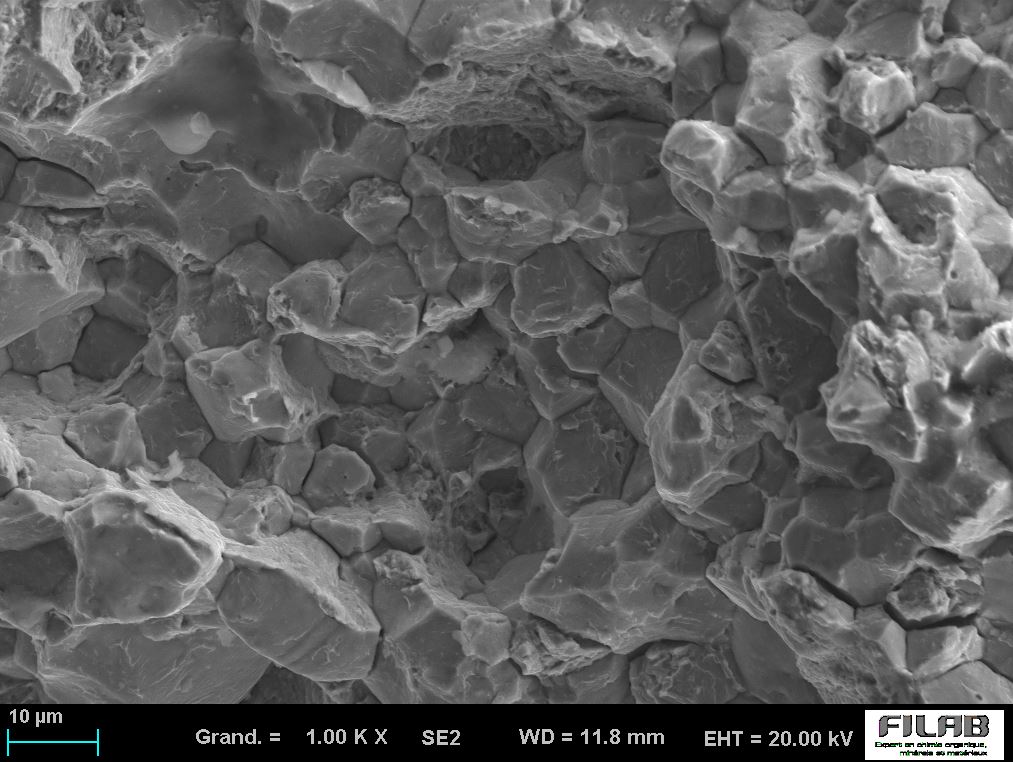

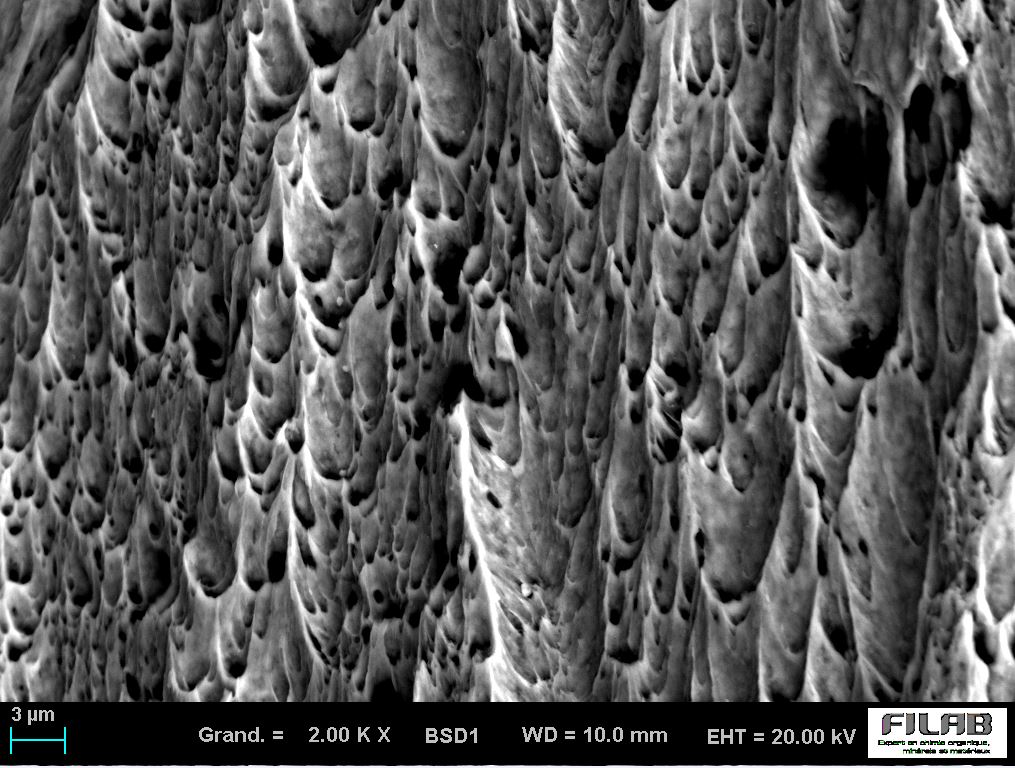

Ces examens d’analyse de rupture sont réalisés par Microscopie Electronique à Balayage couplée à une microsonde EDX, véritable outil de pointe nécessitant un savoir-faire spécifique de mise en œuvre mais surtout d’interprétations par nos experts. Il peut être complété par des observations micrographiques en microscopie optique, des mesures de dureté, des essais mécaniques (traction, résilience, …) afin d’affiner le diagnostic et d’augmenter la pertinence des conclusions sur le phénomène de rupture.

Enfin, le laboratoire FILAB peut être amené à confirmer la nuance de la pièce métallique rompue par ICP-MS, ICP-MS-MS ou ICP-AES afin de s’assurer de sa conformité aux spécifications techniques requises par notre clientèle.

Les causes de rupture d’une pièce

Dans le contexte de la production industrielle, les ruptures d’un matériau ou d’une pièce manufacturée peuvent avoir des conséquences économiques et humaines importantes. De nombreuses causes peuvent être à l’origine d’une rupture de matériau, allant de la qualité des matériaux utilisés aux méthodes de production mises en place, à l’environnement :

Notre expertise de rupture sur différents matériaux

Chaque matériau possède des propriétés qui influencent leur comportement lors des ruptures. Le laboratoire FILAB effectue des analyses de rupture sur différents matériaux : matériaux métalliques, polymères, composites, verres. Et plus précisément : l’acier, le fer et l’aluminium, le plastique et le caoutchouc.

Des moyens techniques sophistiqués sont utilisés pour simuler les phénomènes de rupture et permettre ainsi de concevoir des pièces plus robustes et durables. En effet, les pièces composites, constituées de plusieurs couches de matériaux, peuvent se rompre de manière complexe et progressive, avec la propagation de fissures. Les pièces en plastique, en revanche, sont plus susceptibles de se déformer avant de se rompre. Enfin, les pièces métalliques ont tendance à se déformer plastiquement avant de se fracturer de manière soudaine.

L’analyse de rupture pour pièces métalliques

Parmi les défaillances quotidiennement étudiées par nos experts, l’analyse de rupture de pièces métalliques constitue un contexte d’investigation auquel nos clients sont régulièrement confrontés. Elle nécessite la mise en œuvre d’un process méthodique afin d’aboutir à un diagnostic efficace.

Etape 1 : recueil de données préliminaires

Si le recueil des informations disponibles sur la rupture est utile (nature, certificat matière, information de montage, …), la connaissance des conditions d’apparition de la rupture est stratégique. Phénomène isolé ou non, apparition au cours du processus de production ou une fois la mise sur le marché effectuée… Plus ces données seront précises, plus l’interprétation des résultats d’analyse sera efficace et les conclusions pertinentes sur l’origine de la rupture.

Etape 2 : compréhension de l’origine du phénomène

La caractérisation et l’analyse des ruptures débutent généralement par un examen visuel. Cet examen permettant d’apprécier de façon générale la géométrie de la pièce mais également la morphologie de la zone de rupture (forme, relief, symétrie ou non de la dégradation…).

Ces premières analyses sont complétées par une observation spécifique et approfondie du faciès de rupture qui constitue un véritable livre ouvert sur les sollicitations observées par la pièce étant à l’origine de la défaillance mécanique de rupture.

Cette expertise fractographique permet notamment de localiser l’amorce de la rupture, d’identifier le mode de rupture (ductile ou fragile respectivement en présence ou absence de déformation, statique ou dynamique en fatigue, …). Mais elle permet également de mettre en évidence la présence éventuelle de défauts de santé de la matière ou des contraintes extérieures pouvant être à l’origine de la rupture.

Quelques exemples d'applications menées par le laboratoire FILAB autour de l'analyse de rupture

Expertise de rupture sur câbles électriques à haute tension

Etude de cassures de rondelles métalliques

Expertise de rupture sur éprouvette de traction mécanique

Fractographie d’un arbre mécanique cassé

Nos services d’analyse mécanique

Le Laboratoire FILAB vous propose ses services pour d’autres types d’analyses mécaniques :

Notre FAQ

Il est important de prendre en compte les risques de rupture potentiels lors de la sélection et de l'utilisation de différents matériaux afin de garantir la sécurité et l'efficacité des structures et des produits.

Les matériaux susceptibles de présenter des risques de rupture comprennent :

Métaux et Alliages : Acier, aluminium, titane, souvent utilisés dans la construction, l'industrie aérospatiale, et l'automobile. Ils peuvent subir des ruptures dues à la fatigue, à la corrosion, ou à des défauts de fabrication.

Céramique et verres : Utilisés dans des applications industrielles et domestiques. Ces matériaux sont fragiles et peuvent se briser sous des contraintes mécaniques ou des variations thermiques.

Plastiques et polymères : Utilisés dans une variété d'applications, des emballages aux composants aérospatiaux. Ils peuvent se dégrader sous l'effet des UV, de la chaleur, ou de réactions chimiques, conduisant à une perte de résistance.

Composites : Les matériaux composites utilisés par exemple dans l'automobile ou l'aéronautique peuvent être sujets à des ruptures sous des charges excessives ou un impact.

Il est important de noter que la probabilité et la nature de la rupture dépendent non seulement du type de matériau, mais aussi de son utilisation, de son environnement, et de son entretien.

Pour éviter la rupture de matériaux, il est essentiel d'adopter des mesures de prévention et d'entretien appropriées. Voici quelques actions à mettre en place :

- Choix du matériau : Sélectionner le matériau le plus adapté en fonction de l'application, de l'environnement, et des contraintes auxquelles il sera soumis. Ceci implique de tenir compte des propriétés telles que la résistance, la ductilité, la résilience, la résistance à la corrosion, et la résistance aux températures extrêmes.

- Conception et ingénierie précises : S'assurer que la conception des pièces et des structures est optimisée pour répartir uniformément les charges et minimiser les points de stress concentré.

- Contrôle de qualité et tests réguliers : Effectuer des contrôles de qualité rigoureux pendant la fabrication et des tests réguliers. Cela peut inclure des tests de fatigue, des inspections visuelles.

- Protection contre les environnements hostiles : Appliquer des revêtements, des peintures, ou d'autres formes de protection pour réduire l'impact de l'exposition à la corrosion, l'humidité, les produits chimiques, ou les rayonnements UV.

- Respect des normes et réglementations : Se conformer aux normes industrielles et aux réglementations en vigueur, qui sont souvent basées sur des recherches approfondies et des retours d'expérience pour garantir la sécurité et la fiabilité des matériaux.

En suivant ces pratiques, il est possible de minimiser considérablement le risque de rupture des matériaux.

Les analyses de rupture et la fractographie permettent de comprendre les causes de la défaillance d'un matériau. La première analyse consiste à examiner les surfaces d'une pièce pour déterminer les caractéristiques de la rupture et identifier les potentiels défauts du matériau. Quant à la fractographie, elle permet d’ analyser plus finement la structure cristalline de la pièce cassée. Afin d'analyser la rupture d'un matériau, divers moyens techniques sont à disposition.

- La microscopie permet d'observer les failles à l'échelle microscopique, ce qui donne des indications sur la nature de la rupture.

- Les essais de traction consistant à soumettre le matériau à une force de tension jusqu'à sa rupture, sont également très courants.

- Les essais de flexion permettent quant à eux de mesurer la résistance d'un matériau à la flexion.

- La tomographie 3D est utile pour analyser les déformations internes du matériau avant et après la rupture.

- Des simulations numériques sont utilisées pour aider à comprendre la rupture au niveau macroscopique.

Toutes ces techniques, combinées les unes aux autres, permettent d'avoir une vision globale et précise sur le processus de rupture du matériau, et ainsi mesurer les limites de résistance d'un matériau et de prévenir les ruptures potentielles.

La fractographie est l'étude des surfaces de rupture des matériaux, qui se concentre sur l'examen de la topographie de la surface de rupture pour déterminer la cause et le mode de la rupture. Cela se fait généralement à l'aide de microscope électronique à balayage (MEB), pour observer les caractéristiques microscopiques de la surface de rupture. Elle permet d'identifier des phénomènes tels que la fatigue, la fragilité, la ductilité, les inclusions, et d'autres défauts de matériaux, en fonction du faciès de rupture observé. En résumé, la fractographie est une spécificité de l'analyse de rupture, se concentrant spécifiquement sur l'examen détaillé des surfaces de rupture, tandis que l'analyse de rupture est une étude plus globale des causes et des circonstances entourant la rupture d'un matériau ou d'une structure.